Strona główna » Maszyny i materiały do elektroniki » Maszyny do Lutowania » Automaty do lutowania selektywnego (Fale selektywne) » ELS 3.3 Inline

Kategorie

ELS 3.3 Inline

Setki wieloosiowych systemów lutowniczych INERTEC z serii ELS są używane od 1993 roku w produkcji elektroniki na całym świecie. Te systemy lutownicze umożliwiają zautomatyzowanie praktycznie wszystkich aplikacji lutowania ręcznego. Jakość lutowania jest…

Średnia ocena (5/5):

(głosów 2)

- Opis produktu

- Recenzje produktu (2)

Setki wieloosiowych systemów lutowniczych INERTEC z serii ELS są używane od 1993 roku w produkcji elektroniki na całym świecie. Te systemy lutownicze umożliwiają zautomatyzowanie praktycznie wszystkich aplikacji lutowania ręcznego. Jakość lutowania jest taka sama jak w przypadku systemów lutowania gazowego. System ten, preferowany przez wielu znanych dostawców usług elektronicznych, oferuje solidną konstrukcję i proste programowanie.

Bardzo szybka konserwacja jednostki lutowniczej, z której znany jest system, zapewnia pełną dostępność systemu nawet w trybie wielozmianowym.

Korzystając z systemu szybkiej wymiany dysz lutowniczych, urządzenie można zmodyfikować za pomocą zaledwie kilku ruchów ręki, aby poradzić sobie z najróżniejszymi zadaniami lutowniczymi. Precyzyjna kontrola wysokości i temperatury lutowania stanowi podstawę niezawodnej kontroli procesu wymaganej przez użytkownika.

Moduł lutowniczy, który jest dostarczany z dwoma jednoczesnymi lub autonomicznymi modułami lutowniczymi, zapewnia maksymalną dostępność technologiczną dla wszystkich produktów; duże złącza lub lutowanie punktowe - nie stanowią problemu dla tego systemu. Na życzenie dostępny jest również wymienny moduł lutowniczy i jednostka transportowa. Stosowanie lutów bezołowiowych jest obowiązkowe, a moduł lutowniczy jest emaliowany na całej powierzchni.

System lutowniczy ELS 3.3 został zaprojektowany z myślą o produkcji małych i średnich serii. Łatwe do zaprogramowania minifale z dyszami zwilżalnymi i przeciwprądowymi umożliwiają obróbkę dowolnego podzespołu przy użyciu zoptymalizowanych parametrów. Moduł lutowniczy jest wyposażony w sterowany osią system topnika i wielostopniowy system wstępnego podgrzewania ceramiki szklanej opracowany specjalnie do produkcji podzespołów.

Moduł lutowniczy jest wyposażony w sterowany osiowo system topnika i wielostopniowy szklano-ceramiczny system podgrzewania wstępnego opracowany specjalnie do produkcji podzespołów.

System lutowniczy ELS 3.3 został zaprojektowany jako centrum lutownicze do pracy w linii z podłączeniem do zewnętrznych systemów transportowych. W przypadku specjalnych zastosowań, jednostka lutownicza może zostać rozbudowana tak, aby tygiel mógł pomieścić do 4 fal równolegle.

Dzięki solidnej konstrukcji jednostki lutowniczej i profesjonalnemu systemowi osi X-Y-Z z serwonapędami, możliwe jest przetwarzanie detali o dużej masie. Możliwe jest zatem zintegrowanie tego z funkcjami wyrównywania i przytrzymywania chwytaka. Dzięki liniowej konstrukcji poszczególnych komponentów, topienia, wstępnego podgrzewania i lutowania, w systemie można przetwarzać 3 palety, a procesami można zarządzać niezależnie od siebie w sposób neutralny dla cyklu. W tym celu nad topielnikiem i systemem podgrzewania wstępnego zainstalowany jest łańcuch transportowy. Fala lutownicza o średnicy 40 mm może być używana do lutowania małych podzespołów.

Wybierz spośród wielu wymiennych dysz, aby dopasować się do specjalnych zadań lutowniczych. Mamy idealne rozwiązanie dla praktycznie wszystkich potrzeb związanych z lutowaniem.

Bardzo szybka konserwacja jednostki lutowniczej, z której znany jest system, zapewnia pełną dostępność systemu nawet w trybie wielozmianowym.

Korzystając z systemu szybkiej wymiany dysz lutowniczych, urządzenie można zmodyfikować za pomocą zaledwie kilku ruchów ręki, aby poradzić sobie z najróżniejszymi zadaniami lutowniczymi. Precyzyjna kontrola wysokości i temperatury lutowania stanowi podstawę niezawodnej kontroli procesu wymaganej przez użytkownika.

Moduł lutowniczy, który jest dostarczany z dwoma jednoczesnymi lub autonomicznymi modułami lutowniczymi, zapewnia maksymalną dostępność technologiczną dla wszystkich produktów; duże złącza lub lutowanie punktowe - nie stanowią problemu dla tego systemu. Na życzenie dostępny jest również wymienny moduł lutowniczy i jednostka transportowa. Stosowanie lutów bezołowiowych jest obowiązkowe, a moduł lutowniczy jest emaliowany na całej powierzchni.

System lutowniczy ELS 3.3 został zaprojektowany z myślą o produkcji małych i średnich serii. Łatwe do zaprogramowania minifale z dyszami zwilżalnymi i przeciwprądowymi umożliwiają obróbkę dowolnego podzespołu przy użyciu zoptymalizowanych parametrów. Moduł lutowniczy jest wyposażony w sterowany osią system topnika i wielostopniowy system wstępnego podgrzewania ceramiki szklanej opracowany specjalnie do produkcji podzespołów.

Moduł lutowniczy jest wyposażony w sterowany osiowo system topnika i wielostopniowy szklano-ceramiczny system podgrzewania wstępnego opracowany specjalnie do produkcji podzespołów.

System lutowniczy ELS 3.3 został zaprojektowany jako centrum lutownicze do pracy w linii z podłączeniem do zewnętrznych systemów transportowych. W przypadku specjalnych zastosowań, jednostka lutownicza może zostać rozbudowana tak, aby tygiel mógł pomieścić do 4 fal równolegle.

Dzięki solidnej konstrukcji jednostki lutowniczej i profesjonalnemu systemowi osi X-Y-Z z serwonapędami, możliwe jest przetwarzanie detali o dużej masie. Możliwe jest zatem zintegrowanie tego z funkcjami wyrównywania i przytrzymywania chwytaka. Dzięki liniowej konstrukcji poszczególnych komponentów, topienia, wstępnego podgrzewania i lutowania, w systemie można przetwarzać 3 palety, a procesami można zarządzać niezależnie od siebie w sposób neutralny dla cyklu. W tym celu nad topielnikiem i systemem podgrzewania wstępnego zainstalowany jest łańcuch transportowy. Fala lutownicza o średnicy 40 mm może być używana do lutowania małych podzespołów.

Wybierz spośród wielu wymiennych dysz, aby dopasować się do specjalnych zadań lutowniczych. Mamy idealne rozwiązanie dla praktycznie wszystkich potrzeb związanych z lutowaniem.

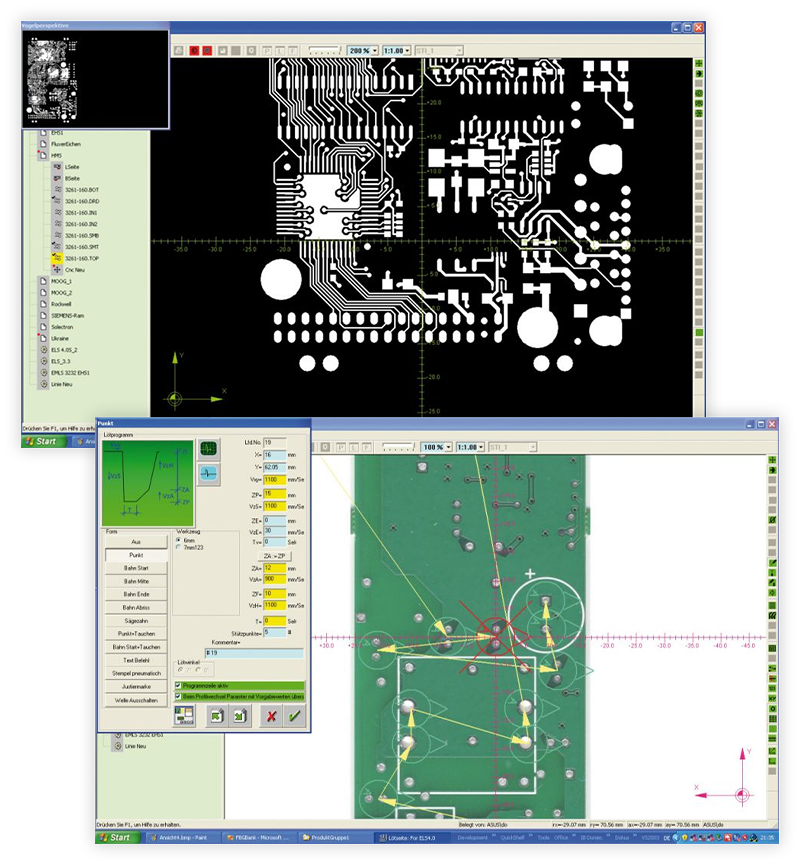

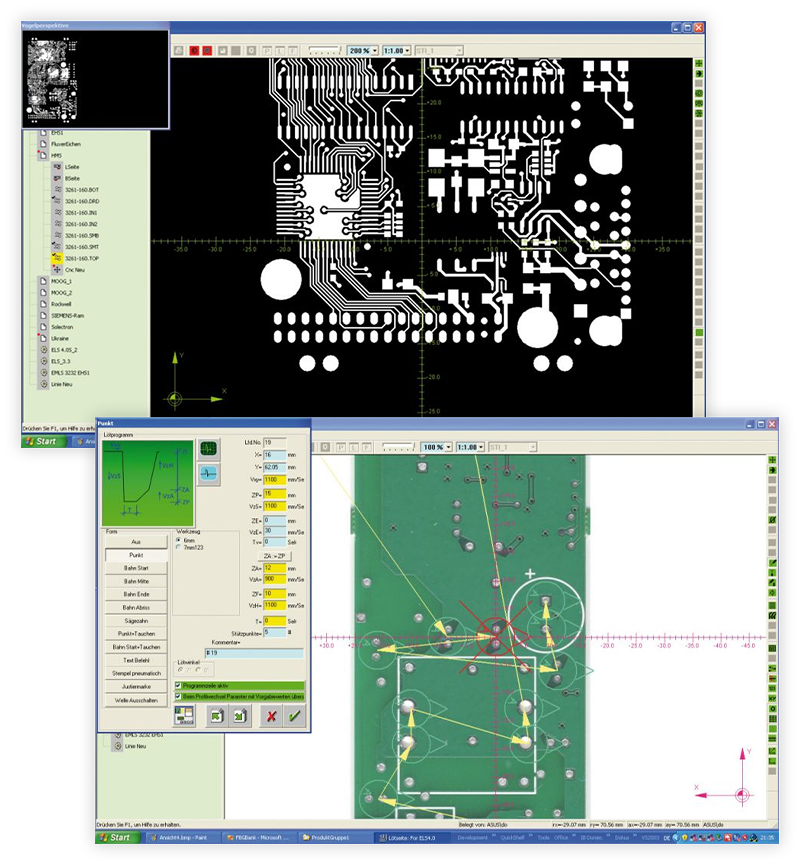

Oprogramowanie ELS 3.3

ELS 3.3 Inline to idealne rozwiązanie, jeśli potrzebujesz elastyczności i wydajności. Inteligentne moduły lutownicze sprawiają, że wymiana dysz nie jest konieczna lub można używać kilku dysz lutowniczych równolegle. Może również pracować z 2 tyglami lutowniczymi zawierającymi różne spoiwa jednocześnie - można nawet użyć pełnej fali. ELS 3.3 wyznacza zatem nowe standardy w zakresie elastyczności i przepustowości.

Zwiększone wymagania jakościowe w sektorze motoryzacyjnym wymagają wykwalifikowanego procesu lutowania, z odpowiednią kontrolą procesu i identyfikowalnością partii - co jest oczywistą zaletą tego zautomatyzowanego rozwiązania. ELS 3.3 jest doskonale przygotowany - dzięki różnorodnym koncepcjom identyfikowalności, od prostego wykrywania kodów kreskowych po złożone połączenie z komputerem głównym.

Obecnie wydajność oprogramowania odgrywa znaczącą rolę. Jak szybko mogę wdrożyć mój projekt? Cóż, jeśli masz odpowiednie narzędzia... w mgnieniu oka. Offline - wygeneruj podstawowy program z łatwością, graficznie za pomocą miejsca pracy lub za pomocą plików Gerber. Już na tym etapie można zoptymalizować ścieżki procesu, obliczyć czasy cykli i uruchomić symulację. Następnie wystarczy dostosować parametry procesu na komputerze maszyny, aby dopasować je do płytki drukowanej - zadanie wykonane.

Zwiększone wymagania jakościowe w sektorze motoryzacyjnym wymagają wykwalifikowanego procesu lutowania, z odpowiednią kontrolą procesu i identyfikowalnością partii - co jest oczywistą zaletą tego zautomatyzowanego rozwiązania. ELS 3.3 jest doskonale przygotowany - dzięki różnorodnym koncepcjom identyfikowalności, od prostego wykrywania kodów kreskowych po złożone połączenie z komputerem głównym.

Obecnie wydajność oprogramowania odgrywa znaczącą rolę. Jak szybko mogę wdrożyć mój projekt? Cóż, jeśli masz odpowiednie narzędzia... w mgnieniu oka. Offline - wygeneruj podstawowy program z łatwością, graficznie za pomocą miejsca pracy lub za pomocą plików Gerber. Już na tym etapie można zoptymalizować ścieżki procesu, obliczyć czasy cykli i uruchomić symulację. Następnie wystarczy dostosować parametry procesu na komputerze maszyny, aby dopasować je do płytki drukowanej - zadanie wykonane.

Autor recenzji: Adamacki

Ocena produktu:  Data napisania recenzji: 18-10-2024

Data napisania recenzji: 18-10-2024

Data napisania recenzji: 18-10-2024

Data napisania recenzji: 18-10-2024

Polecam ten automat!

Autor recenzji: Marek Zawrocki

Ocena produktu:  Data napisania recenzji: 10-04-2024

Data napisania recenzji: 10-04-2024

Data napisania recenzji: 10-04-2024

Data napisania recenzji: 10-04-2024

Jak najbardziej mogę polecić system do lutowania ELS 3.3 Inline

Tylko zarejestrowani klienci mogą pisać recenzje do produktów. Jeżeli posiadasz konto w naszym sklepie zaloguj się na nie, jeżeli nie załóż bezpłatne konto i napisz recenzję.

Wybrane produkty z kategorii

| Produkt | Skrócony opis | Grupa produktów | ||

|---|---|---|---|---|

| Robot spawalniczy stołowy Sinergo SI-STAR |

| Automaty do lutowania selektywnego (Fale selektywne) | Więcej Zapytaj |

| Cube.460 | Nowy podstawowy system lutowniczy CUBE.460 został zaprojektowany jako komórka produkcyjna dla małych i średnich partii. Dzięki systemowi załadunku wahadłowego możliwe jest wykonywanie montażu THT bezpośrednio na maszynie, jednocześnie znacznie poprawiając… | Automaty do lutowania selektywnego (Fale selektywne) | Więcej Zapytaj |

| Cube Inline+ | Przejrzysta struktura kontroli Proste, graficzne programowanie pozwala na szybkie rozpoczęcie lutowania selektywnego. Jednocześnie urządzenie zapewnia profesjonalne funkcje, takie jak monitorowanie procesu, serwomotory DC z połączeniem magistrali.… | Automaty do lutowania selektywnego (Fale selektywne) | Więcej Zapytaj |

| Rozwiązania RPS |

| Automaty do lutowania selektywnego (Fale selektywne) | Więcej Zapytaj |

Masz pytania?

Skontaktuj się z nami

Maszyny i materiały do elektroniki

Materiały do elektroniki

|

Jerzy Ziółkowski +48 606-893-910 |

Rafał Przegaliński +48 605-548-484 |

Maszyny i urządzenia

|

Aleksander Jaświec +48 603-411-677 |

Tomasz Bińkowski +48 609-743-474 |